22.04.2024

22.04.2024

Ай-Пласт демонстрирует инновационные решения в области пластиковой упаковки на Иннопром 2024

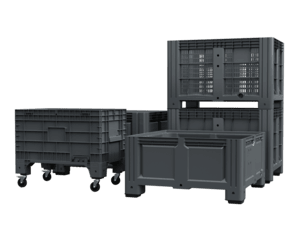

Ай-Пласт, ведущий российский производитель полимерных упаковочных решений, представит свои новейшие разработки на предстоящей международной промышленной выставке «ИННОПРОМ. Центральная Азия» в Ташкенте, Узбекистан, с 22 по 24 апреля.

Подробнее » 05.04.2024

05.04.2024

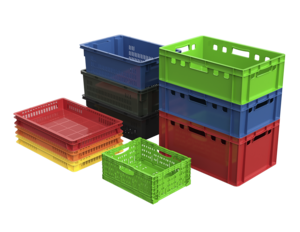

Новинка! Контейнер 600х400х300 мм

Экономия до 70% пространства при порожнем хранении и транспортировке

Подробнее » 02.02.2024

02.02.2024

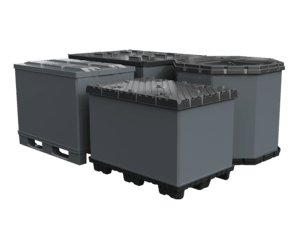

iPlast на выставке DairyTech 2024

iPlast принял участие в Международной выставке DairyTech

Подробнее »

Eng

Eng